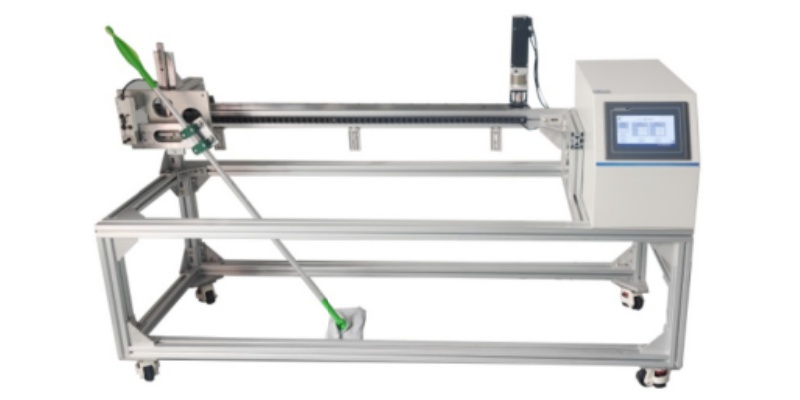

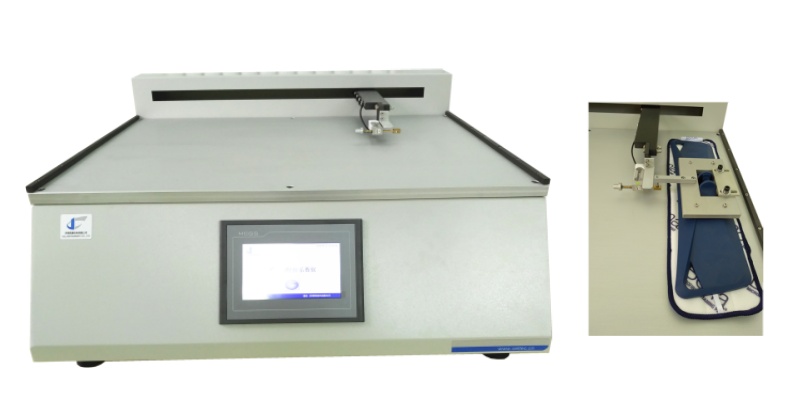

Comprobador de contracción térmica de hilo

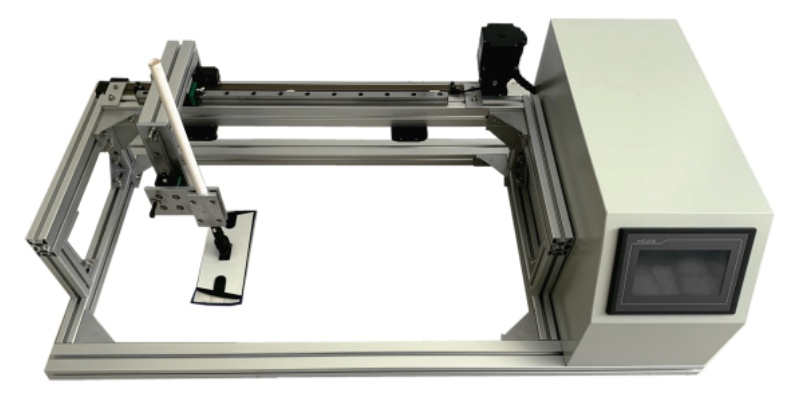

Prueba de material de fregona

-Prueba de contracción por calor

La prueba de contracción térmica del hilo es fundamental para garantizar que los productos de hilo tengan un buen rendimiento durante sus procesos de fabricación y uso final. Si el material (hilo o tela) se va a utilizar para trapear, la prueba de contracción térmica del hilo según la norma ASTM D4974 cobra aún más importancia.

La importancia de las pruebas de contracción térmica para los materiales de las mopas

En la industria de las mopas, los hilos que se utilizan en los cabezales de las mopas suelen estar expuestos al agua caliente y a otros agentes de limpieza agresivos. Esta exposición puede hacer que el hilo se encoja, lo que afecta la eficacia y la longevidad de la mopa.

Por qué son importantes las pruebas de contracción

Los hilos fabricados con materiales como poliéster y nailon pueden encogerse cuando se exponen al calor, lo que podría comprometer la estructura del material de la fregona. Las pruebas de encogimiento térmico garantizan que los hilos y cordones conserven su estabilidad dimensional, lo que evita problemas como:

- Área de cobertura de trapeador reducida

- Disminución de la eficiencia de limpieza

- Vida útil más corta del cabezal del trapeador

Características técnicas del comprobador de contracción térmica de hilos

| Condiciones de uso | -10~+40℃, HR: 45%~85%, sin vibración |

| Rango de temperatura y precisión | Ambiente ~250 °C; ±0,1 °C |

| Resolución de contracción | 0,01% (100% son 250 mm) |

| Resolución de fuerza de contracción | 0,01 N |

| Rango de fuerza de contracción | 0~50 N (personalización disponible) |

| Tiempo de prueba | 0,1 ~ 60 min |

| Fuerza | CA 220 V, 50 Hz |

| Potencia máxima de calentamiento | 1000W |

¿Por qué es necesaria la prueba de contracción térmica?

Prevención de la deformación

Las mopas suelen requerir que el material sea muy absorbente y mantenga su forma para fregar con eficacia. La contracción térmica puede provocar una contracción desigual de la tela, lo que provoca arrugas o deformaciones. Las pruebas garantizan que el hilo se comporte de manera predecible cuando se expone al calor, lo que evita estos problemas.

Mayor longevidad

La exposición regular a altas temperaturas, soluciones de limpieza y desgaste mecánico puede hacer que la tela pierda su forma. El encogimiento puede provocar que las fibras se aflojen, lo que resulta en un desgaste más rápido. Al utilizar hilo que ha sido probado para detectar encogimiento térmico, los fabricantes pueden producir mopas más duraderas que duran más tiempo en condiciones de limpieza rigurosas.

Satisfacción del cliente

Para los clientes, una fregona que se encoge o pierde su forma después del lavado no funcionaría como se esperaba, lo que generaría insatisfacción y mayores costos de reemplazo. Las pruebas de contracción térmica ayudan a los fabricantes a garantizar que la fregona conserve su tamaño, forma y función previstos a lo largo del tiempo, lo que reduce las quejas de los clientes y mejora la reputación del producto.

Durabilidad bajo calor

Los trapeadores se utilizan a menudo en entornos con altas temperaturas (como cocinas, áreas industriales u hospitales), y el hilo o la tela deben soportar tanto la tensión mecánica del trapeado como el calor del lavado o secado. Las pruebas realizadas con ASTM D4974 ayudan a los fabricantes a confirmar que el hilo conserva su resistencia y estructura cuando se expone al agua caliente o a altas temperaturas de secado, lo que garantiza que el trapeador funcione de manera constante.

Estabilidad dimensional después del lavado

Los trapeadores suelen estar sometidos a lavados frecuentes y a exposición a altas temperaturas (por ejemplo, agua caliente para desinfectarlos). Las pruebas de contracción térmica garantizan que el material no se encoja significativamente después del lavado, lo que mantiene el tamaño y la eficacia de limpieza del trapeador. Una contracción excesiva podría hacer que el trapeador sea ineficaz o que se deforme, lo que afecta su rendimiento y su vida útil.

Prueba de material de fregona y contracción por calor

En el caso de los materiales de fregona, en particular los que incorporan hilos sintéticos como el poliéster y el nailon, es fundamental realizar pruebas de encogimiento. Los cabezales de las fregonas se someten a lavados frecuentes, a menudo a altas temperaturas, lo que puede provocar un encogimiento significativo de las fibras. Al realizar pruebas de encogimiento térmico con un comprobador de encogimiento térmico, los fabricantes pueden:

- Determinar la resistencia al calor de los hilos utilizados en los cabezales de fregona.

- Asegúrese de que los hilos mantengan su tamaño y forma después de repetidos ciclos de lavado.

- Optimice la composición y la calidad de los materiales de las mopas para extender su ciclo de vida.

- Este proceso garantiza que el producto final (el cabezal del trapeador) funcionará eficazmente a lo largo del tiempo sin perder su funcionalidad debido a la contracción.

Comprobador de contracción térmica: norma ASTM D4974

Proceso paso a paso de una prueba de contracción térmica (ASTM D4974)

- Preparación de la muestra:El hilo o cordón se relaja a su estado natural antes de comenzar la prueba.

- Configuración de prueba:La muestra se monta bajo tensión controlada dentro del comprobador de contracción térmica.

- Exposición al calor:El hilo o cordón se somete a calor seco durante un tiempo determinado a una temperatura regulada.

- Medición:El comprobador de contracción térmica calcula la tasa de contracción, normalmente expresada como un porcentaje de la longitud original del material.

- Análisis de resultados:Los resultados finales proporcionan datos valiosos sobre la fuerza y la tasa de contracción térmica del material, lo que ayuda a los fabricantes a evaluar el rendimiento del hilo o cordón bajo exposición al calor.

Preguntas frecuentes sobre la prueba de contracción por calor

1. ¿Qué tipos de materiales se pueden probar utilizando un comprobador de contracción térmica?

Un probador de contracción térmica puede probar varios hilos y cordones hechos de materiales como nailon, poliéster, aramida y más.

2. ¿Cuál es la diferencia entre ASTM D4974 y ASTM D5591 en las pruebas de contracción térmica?

La norma ASTM D4974 se centra en medir la tasa de contracción bajo tensión controlada, mientras que la norma ASTM D5591 mide la fuerza de contracción inducida por la exposición al calor.

3. ¿Puede un probador de contracción térmica ayudar a reducir los defectos en las pruebas de materiales de trapeador?

Sí, al identificar de forma temprana posibles problemas de contracción, las pruebas de contracción térmica ayudan a los fabricantes a producir materiales para trapeadores de alta calidad que funcionan de manera constante a lo largo del tiempo.

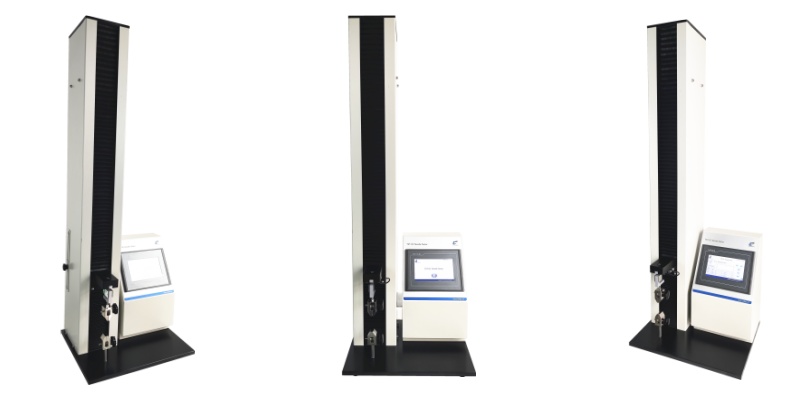

Solución de control de calidad de fregonas relacionada

¿Buscas un comprobador de contracción térmica de hilo confiable?

No pierda la oportunidad de optimizar sus procesos de control de calidad con equipos de última generación.